How far from the rocket launch?

Des tubes d’alu par ici, de la toile de parachute par là, des restes de tentatives d’impression 3D de supports pour case éjectable à d’autres endroits, de temps à autres des cris de joie après le “clac” d’une tige métal tirée au sein d’un solénoïde… La plupart des membres du lab sont au courant du fait que depuis un certain temps, une petite équipe travaille sur la conception et la fabrication d’une fusée expérimentale (“fusex”).

La fabrication de fusées amateurs est très encadrée en France. C’est l’association Planète Sciences qui a reçu la délégation du CNES (l’agence spatiale française) pour encadrer et suivre les projets et organiser la campagne de lancement annuelle, baptisée C’Space. La prochaine, au cours de laquelle nous comptons lancer la “Alpha Rocket” de l’Electrolab, aura lieu du 16 au 22 juillet 2017.

Rendu de la fusée finale (environ 2m de longueur / 10cm de diamètre)

Notre équipe a officiellement commencé à travailler sur cette fusée en été 2015, avec l’objectif initial de lancer lors du C’Space de juillet 2016. Entre temps nous avons eu l’occasion de découvrir une bonne partie du sens de “It’s rocket science” (les sous-systèmes ne fonctionnent pas comme ils devraient entre 95% et 99% du temps, ils tombent en marche 1 à 5% du temps…), ainsi que du fait que combiner activité professionnelle et/ou études en plus de l’activité fusex rend compliqué la tenue des échéances. Nous avons donc dû décider en juin 2016 de décaler le lancement à 2017.

Début octobre, au cours d’une réunion de re-lancement du projet pour la nouvelle année scolaire, nous avons fait le point sur les différents éléments à compléter :

- organisation générale : nous utilisions jusque là la plateforme collaborative de gestion de projet Asana, finalement jugée pas naturelle pour la plupart des membres. Nous allons désormais tenter d’utiliser les threads Google Groups comme base par sous-système, en gardant le fil pour un sous-sytème donné. L’autre point organisationnel, c’est d’essayer au maximum d’assigner les sous-systèmes par binôme, plutôt qu’à une seule personne jusqu’ici, afin d’entretenir la motivation mutuelle.

- séquenceur (qui commande l’ouverture du parachute n secondes après le décolage) : il restait à la date de la réunion à débugger le circuit, ce qui a était fait entre temps. Le circuit est maintenant opérationnel, après plusieurs mois d’échecs (et d’apprentissage !) répétés.

Vue du circuit du séquenceur sur breadboard, avec dans le fond le solénoïde et sa tige.

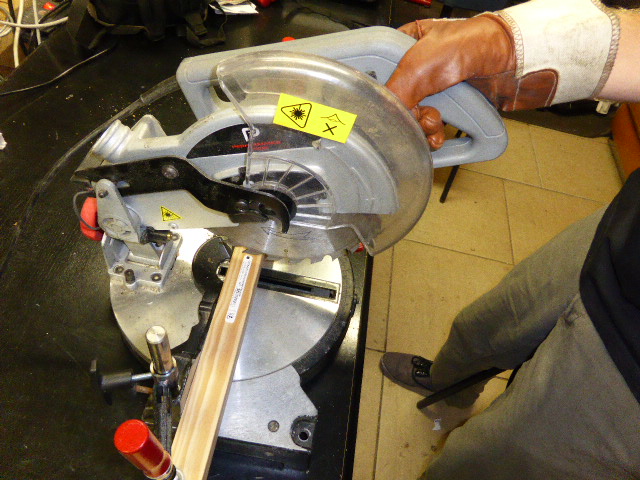

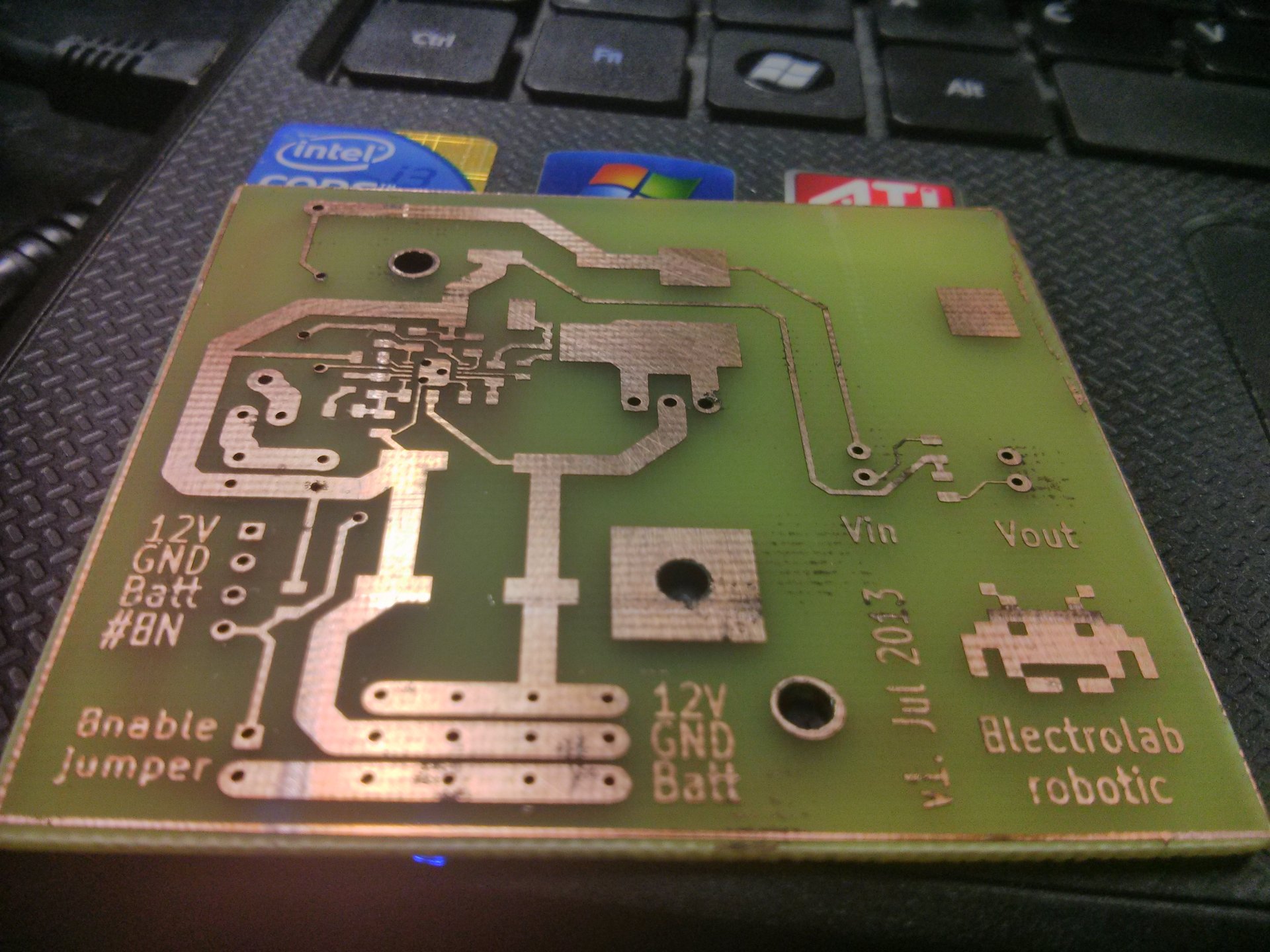

- PCB pour le séquenceur : nous prévoyons de nous inscrire tous à une formation PCB du lab avec Philippe “pda” et d’en profiter pour réaliser le PCB final.

- Support interne pour carte électronique du séquenceur : pourrait être intégré au support du contrôle de roulis, Nicolas et Mohcine vont le concevoir ensemble pour que le tout s’intègre dans le raccord entre le segment bas et le segment central de la structure.

-

Parachute : après plusieurs tests de différents types d’accrochage des suspentes à la toile de spi, nous avons finalement trouvé cette semaine une solution qui a l’air de fournir la résistance satisfaisante. La prochaine étape est de coudre la toile finale, ronde, de la même façon.

Le dernier test de couture de la toile, avec bride intégrée dans la bordure, à laquelle les suspentes seront attachées.

-

structure interne (bagues d’alignement du moteur) : les bagues sont déjà conçues, il ne reste qu’à les imprimer via imprimante 3D.

-

structure interne (supports PCB) : reste à concevoir le support du PCB du système de prise de vue à 360° et de la télémétrie. Ce dernier sera intégré à la coiffe, qui sera imprimée 3D. Ils peuvent aussi être montés dans le raccord entre le segment central et le segment plexi haut, avec plancher et épaulement, comme le montre le schéma ci-dessous.

Possible conception du support PCB.

-

Système de prise de vue à 360° : la prochaine étape est le montage à faire du cône pour tester la qualité de la caméra et du miroir.

-

Contrôle de roulis : il reste à ré-alèser les coupleurs, à re-designer et fabriquer les ailettes, et à redesigner le support avec intégration dans raccord.

-

Télémétrie : Antoine et Raphaël doivent revérifier le dernier montage xBee.

-

Coiffe : à designer.

-

Ailerons : on les garde pour la fin, afin de pouvoir les ajuster selon le poids final de la fusex et son centre de gravité.

Il nous reste encore beaucoup de choses à faire, mais forts de l’expérience de l’année écoulée nous sommes confiants sur le fait que ce soit réalisable d’ici le mois de juillet prochain !

Vous pouvez suivre les avancées du projet, et obtenir plus de détails sur les différents sous-systèmes, sur la page dédiée du wiki. Et si tout ça vous donne envie de participer, vous êtes les bienvenus ! Venez nous voir un soir d’ouverture (généralement le mardi), ou envoyez-nous un mail de contact sur [email protected].

Nicolas, Antoine et Damien avec une partie de la Alpha Rocket