Another click on the wall

Les écrans tactiles sont désormais systématiquement utilisés lors de la mise en œuvre de logiciels de point de vente (POS pour “Point Of Sale” en anglais). Une dalle digitalo-tactile^^ est plus pratique que le couple clavier + souris : le logiciel présente directement les différents produits vendus sous forme de boutons et/ou d’aplats de couleur. L’interface graphique se manipule “aux doigts” : c’est rapide et d’un apprentissage très simple. Pour ce que soit agréable d’utilisation, la dalle tactile doit être bien fixée et ne pas vibrer ou bouger lorsqu’on appuie frénétiquement sur la surface sensible. En conséquence, les pieds de ces écrans tactiles sont particulièrement massifs et lourds. Pour notre bar (“des sciences”, donc sans alcool 🙂 ), nous avons souhaité fixer l’écran tactile au mur : cela évite d’encombrer le zinc ou le plan de travail.

Les supports muraux pour écran sont aisés à approvisionner: moult revendeurs en proposent de nombreux modèles à la vente. Mais est on certain que celui que l’on aquière est à la fois compact, rigide et néanmoins aisément orientable? Bien entendu, on peut retourner un produit qui ne convient pas et se faire rembourser dans la foulée. Mais cela ne fait pas avancer le schmilblick et on reste finalement avec son problème en les mains. D’autre part, il existe de nombreuses configurations de position des vis qui assurent la fixation de l’écran au plateau orientable, pour lequel le standard “VESA” est le plus connu.

En conséquence, il a été acté que fabriquer notre propre support mural à partir de plats d’acier et tuyaux de chauffage complété d’une rotule récupérée sur un pied de moniteur, serait tout à fait réaliste. La découpe des bruts se fait à la scie à ruban à arc incliné, l’assemblage mérite la soudure TIG DC, la plus propre qui soit. Une fois le corps monté, on poursuit par le percement et le taraudage les trous de fixation de la rotule. Le travail s’achève par un dégraissage complet et deux couches de peinture.

Le support réalisé n’est certainement pas un summum en matière de design, mais il est robuste et fonctionnel. On n’en demande pas plus.

Large size CNC router

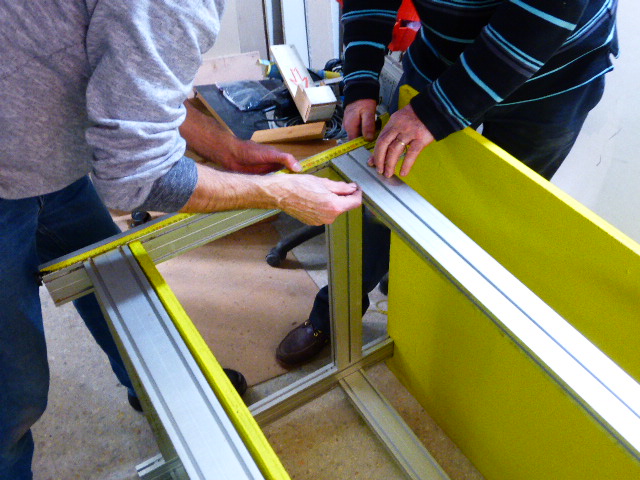

Le lab a récupéré voici quelques semaines une nouvelle fraiseuse CNC à portique de marque Charlyrobot. Ce modèle est de conception similaire à la machine dont on dispose déja et qui nous rend bien des services. Ce qui change, c’est la surface de travail qui avec 700 x 1000 mm est nettement plus conséquente et permet de ce fait l’usinage de planches de taille moyenne, tel les portes de meubles de cuisine. Actuellement cette machine oversized est démontée, nettoyée et remise au goût du jour. Le système de pilotage des moteurs original fabriqué par la société Isel est technologiquement obsolète. En conséquence, comme ce fût le cas pour la première Charly, on ne garde que la mécanique sans réutiliser le module de pilotage, préférant à ce dernier un système réalisé par nos soins par intégration de modules récents, qui ont l’avantage d’être immédiatement disponibles sur étagère. Disposer d’un système de pilotage identique pour les deux fraiseuses à portiques CNC – tant sur le plan matériel que logiciel – simplifie leur exploitation, leur maintenance et la gestion des pièces de rechange.

Une fois démonté l’ensemble des éléments mécaniques et autres sous-ensembles, il convient d’auditer chaque pièce afin de vérifier sa fonctionnalité et son état. Certains des paliers linéaires à billes sont manifestement défectueux : leur déplacement sur les arbres cylindriques en acier rectifié n’a plus la douceur et légèreté attendue : on ressent clairement des points de friction lorsqu’on déplace le chariot manuellement. Ces éléments n’étant pas réparables, un nouveau jeu de guides linéaires a été monté en lieu et place du système à barres rectifiées.

Il reste également à choisir un moteur de broche performant. Les expériences précédentes ont montré que les défonceuses que nous utilisions, toutes conçues sur la base d’un moteur dit “universel” – même si elles affichent 1 kW de puissance absorbée – sont très limitées. À faible vitesse, le rendement et le couple deviennent dérisoires : le moteur peine dès que l’on doit usiner ne serait-ce qu’une simple plaque de Duraluminium® et il donc difficile de définir un couple vitesse de broche et avance convenable.

Pour une telle fraiseuse, l’idéal est de disposer d’un routeur brushless triphasé de 3kW avec refroidissement liquide, variateur électronique et changeur d’outil automatique qui offrira une capacité d’usinage en rapport avec les dimensions et performances de la partie mécanique de la machine.

En dépit de la charge de travail conséquente – de l’ordre de deux a trois cent heures-homme – la réhabilitation de cette seconde fraiseuse à portique avance à grand pas. C’est grâce à l’implication assidue et régulière d’une poignée de membres que l’on a bon espoir de pouvoir mettre en service ce nouvel équipement d’ici l’été 2016.

Restauration du routeur CNC grand modèle de marque Charlyrobot. En haut de l’image on distingue la vis à billes logée dans le portique transversal

Les panneaux de cartérisation latéraux sont désormais en place. Sous la table, un tiroir à copeaux a été confectionné sur mesure

L’électronique de commande de la fraiseuse a été entièrement repensée pour qu’elle soit en phase avec les attendus actuels. L’ensemble du système de pilotage est groupé dans un rack 19″ 4U qui intègre le PC, les étages de puissance, la gestion de l’air comprimé pour le refroidissement et la lubrification des outils ainsi que toutes les alimentations électriques.

Réalisation du rack de pilotage de la fraiseuse à portique Charlyrobot grand modèle. Comptez cent heures de travail pour intégrer tous les éléments d’un tel sous-ensemble et installer/paramétrer tous les outils logiciels

Susstudio

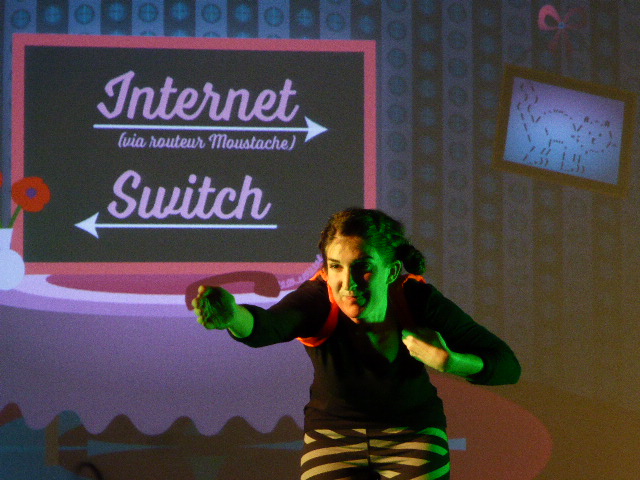

Notre zone convi et ses canapés moelleux permet d’organiser facilemement de petites présentations – tels les “lightenig talks” – ou formations pour un public de dix à vingt personnes. Afin que le speaker ne doive pas s’époumonner en cas de bruit de fond intempestif, quelques membres ont eu le bon goût gout d’installer une petite chaîne chaine d’amplification audio. En effet, il n’est pas exclu que de la pièce d’à-coté sourde la dissonante élégie d’une meuleuse dont le plateau abrasif égalise un lopin d’acier, dans un panache d’étincelles dorées. Le grondement sourd d’un transpalette ou une discussion animée sur ce qui se passait avant le big-bang, a également la fâcheuse tendance à brouiller le message du speaker et obérer l’attention de son auditoire.

Comme notre zone convi n’a pas la configuration d’un théâtre antique – où architecture et acoustique sont intimement liées – il faut trouver un autre moyen pour que celui qui parle puisse se faire entendre. En un mot il faut amplifier. Mais amplifier la voix de l’orateur n’est pas suffisant. Il faut aussi pouvoir diffuser le son des vidéos de présentation, mixer l’ensemble pour une diffusion en direct par Skype, enregistrer le tout pour une numérisation audiovisuelle ou pour la création d’un flux destiné à la baladodiffusion.

Évidemment, on ne s’improvise pas régisseur ou ingénieur du son du jour au lendemain. D’où quelques tâtonnements et petits ratés d’enregistrements voire de diffusion. L’inexpérience ajouté au fait que le matériel récupéré çà-et-là ne suffit ou ne convient pas imposait de réagir. En effet, les enceintes un peu vieillissantes manquaient de jus et nécessitaient d’être remplacées par des neuves sélectionnées dans la gamme d’un constructeur de référence. L’absence de micros propres au lab ne pouvait plus être compensé par les prêts des membres, car le besoin est récurrent et imposait de fait l’acquisition – dans un premier temps – de quelques exemplaires filaires. Les modèles sans fil, ce sera pour plus tard.

Au bout de quelques mois, le pilotage par ordinateur de la régie son s’affirme. La fiabilité, les fonctionnalités et la qualité de restitution en direct et en enregistrement s’améliorent. On est sur la bonne voix voie. À moyen terme, l’Électrolab va encore étoffer son équipement audio et vidéo tant pour un usage interne – tel la visioconférence – que pour un usage externe, par exemple pour la sonorisation et l’animation de stands lors de foires ou autres événements ponctuels auxquels notre association participe régulièrement.