Flash and the van

Des souhaits ou desseins parfois formulés depuis des lustres et dont on a la doucereuse impression qu’ils soient tombés en désuétude ont l’étonnante faculté de pouvoir se réactiver en un éclair, comme par enchantement.

Par exemple, l’amélioration des techniques de réalisation de circuits imprimés (aussi appelé PCB) est un projet historique et de longue haleine de notre association. Les moyens de réalisation de PCB dont dispose le lab sont graduellement étendus pour offrir des produits dont la qualité ne cesse de s’améliorer.

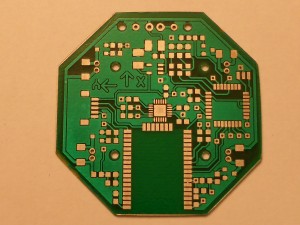

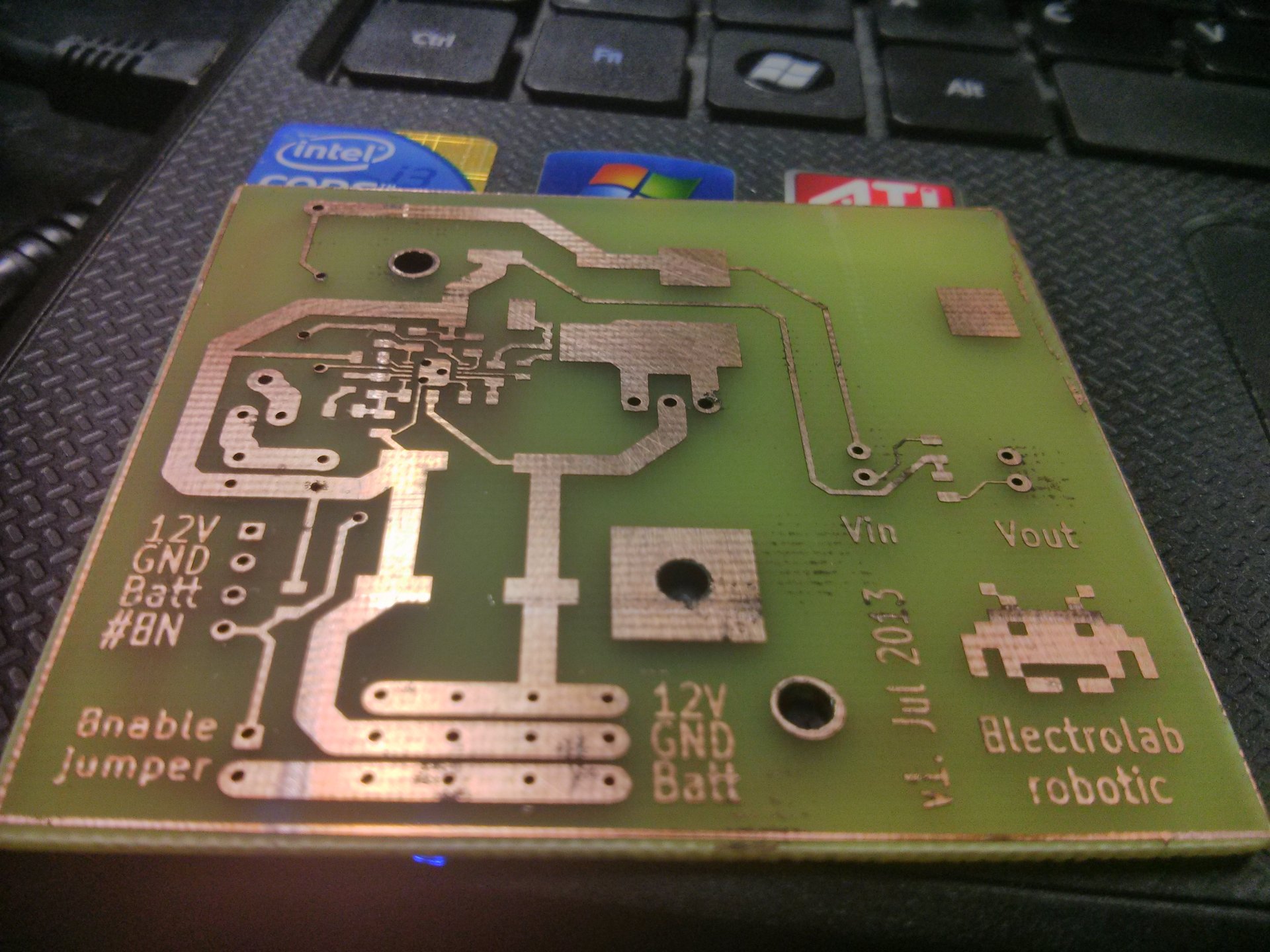

Exemple de que l’on sait faire de mieux en matière de circuit imprimé au lab (image datée de septembre 2013)

En effet, dès les débuts de l’Électrolab, ses premiers membres ont souhaité mettre en place un atelier de fabrication de circuits imprimés un tant soit peu professionnel. Pour rappel, un circuit imprimé est un substrat en principe plan et isolant sur lequel sont dessinées des lignes électriques conductrices appelées “pistes” qui assurent les liaisons (électriques) entre les différents composants électroniques constitutifs d’un montage. Le procédé original, inventé dans les années 30′ (autres infos ici) est – sur le principe – toujours appliqué aujourd’hui. Bien entendu, de nombreux progrès technologiques ont permis en soixante dix ans, d’améliorer la qualité, la fiabilité, et la productivité du procédé.

Film-o-graphie

Par exemple, la qualité d’un circuit imprimé est très dépendante du film qui sert à la création du dessin des pistes, via un procédé photolithographique. Les paramètres les plus influents sur la qualité de la reproduction du dessin des pistes sont le contraste et l’épaisseur de l’émulsion qui masque le passage de la lumière ultraviolette aux endroits adéquats. Si de nombreux amateurs et bricoleurs en électronique impriment désormais le dessin des pistes directement à partir d’imprimantes laser sur des papiers calques ou mylar (film polyester), ce procédé reste de performance limitée sur les deux paramètres susmentionnés. Heureusement, pour de nombreux circuits imprimés basiques, la qualité obtenue par ce procédé, d’ailleurs mis en oeuvre à l’Électrolab, est en principe suffisante. Toutefois chez nous, le taux de réussite n’est que d’environ 60% et de surcroît, la diminution régulière des dimensions des composants font que cette méthode convient de moins en moins souvent à cause d’exigences sans cesse accrues.

Sous-traitance

Heureusement, de nombreux prestataires offrent des services de réalisation de circuits imprimés de qualité irréprochable, même si les délais d’attente pour obtenir un prix acceptable sont hélas importants (souvent plusieurs semaines). Dans certains cas, ces délais peuvent s’avérer difficilement compatibles avec le planning de projets « express ».

Si les moyens de fabrication de circuits imprimés de l’Électrolab sont clairement adaptés à la fabrication rapide de prototypes uniques, la production en série reste idéalement l’apanage de sous-traitants professionnels.

Agrandisseur

Une méthode décisive pour améliorer le procédé de réalisation des circuits imprimés consiste préalablement à dupliquer le dessin des pistes sur un film photographique dit “orthochromatique”, à basculement de contraste très raide. Pour cela, deux de nos valeureux membres ont parcouru en décembre 2010 plus de deux mille kilomètres en camionnette pour acquérir un banc de reprographie, qui est une variante d’agrandisseur, adapté à l’utilisation de ces films spéciaux. Hélas, ce banc de reprographie est toujours bien rangé sur sa palette de stockage et la raison en est fort simple : il est illusoire de faire de la photographie technique de qualité dans un environnement poussiéreux. Les nombreux travaux d’aménagement du lab – toujours en cours – n’ont jamais permis de garantir un très faible niveau de poussière dans une pièce. Mais en 2016, la réalisation dans nos locaux de plusieurs zones à atmosphère contrôlée dites “salles blanches” va évidemment permettre de changer de paradigme.

No film please, we’re minimalists !

Le procédé actuellement utilisé par les professionnels du circuit imprimé – qui est encore plus performant – a même l’outrecuidance de se passer complètement de film! En effet, le principe du “Computer To Plate” (CTP) consiste en une exposition directe du circuit imprimé photosensibilisé par une image haute résolution du tracé des pistes. Un projet de mise en oeuvre du procédé CTP est même en cours dans nos locaux.

Même si des moyens relativement modestes permettent de s’initier au procédé CTP, cela reste une solution qui à l’échelle du lab, ne résout pas vraiment le problème de fiabilité dont on souhaite définitivement se débarrasser.

On the road again

Récemment, deux membres ont – une fois de plus – loué un petit camion pour un modeste périple de seulement cinq cent kilomètres. Ceci dans le but de rapatrier une photocomposeuse numérique et son système de développement de films, tous deux récemment acquis par le lab.

Ces achats sont une étape majeure dans la mise en place à l’Électrolab d’une chaine de conception/réalisation de circuits imprimés de grande qualité dont font déjà partie la perceuse inversée et la plastifieuse pour films photosensibles autocollants.

Précision maximale du positionnement grâce au système optique à agrandissement (X10) et à intensification de constrate installé sur la perceuse inversée

La photocomposeuse qui vient d’arriver au lab permet de mettre en œuvre le procédé dit “Computer To Film” (CTF) qui consiste à exposer un film photographique de telle manière à ce que l’image représentée sur ledit film corresponde exactement au dessin des pistes. Cela fait trois ans que l’on guettait les offres de ventes pour l’acquisition d’une photocomposeuse en bon état et à prix raisonnable. Cet appareil est aussi connu sous le terme de “flasheuse” (“imagesetter” en anglais). L’appareil acquis expose le film sur une largeur maximale de 14″ (35,5 centimètres) et dispose d’une résolution de 3000 dpi, soit 1181 pixels par centimètre, ce qui est suffisant pour un dessin de pistes de finesse dit de “classe 7” (autres infos sur les classes ici).

Pour votre gouverne, sachez que le circuit imprimé à l’intérieur du mouchard électronique que vous avez toujours sur vous, plus connu sous le nom de smartphone, est a minima réalisé dans une finesse correspondant à la classe 8.

La classe quoi !

Bientôt des news

Dès la flasheuse déchargée, un audit fonctionnel et technique de l’appareil a été initié par plusieurs spécialistes du cru. On vous tiendra bien entendu au fait des premiers résultats. Il est fort à parier que le pôle circuits imprimés de l’Électrolab puisse à moyen terme produire grâce à ces nouveaux équipements, des circuits imprimés de qualité très supérieure à ce qu’il est possible de faire par soi-même, avec des caractéristiques qui soient désormais en phase avec les exigences des projets les plus ambitieux des membres de l’association.