News from the Electrorap

Voici un peu plus d’un an que nous avons démarré cette aventure : la réalisation d’une nouvelle imprimante 3D.

Rappel pour les nouveaux venus

Tout commence par une proposition d’achat groupé pour des Prusa I3 : à plusieurs c’est moins cher ! A plusieurs, lorsqu’on lie les compétences, ça peut aussi être différent et mieux. Et Tom, jamais en panne d’idées lorsqu’un projet lui plait, nous fait une proposition. L’approche est d’oublier les classiques courroies / tiges filetées d’entrainement pour passer en vis à billes et de dessiner un cadre vraiment rigide. Les objectifs sont simples : être d’une grande précision avec un haut rendement.

Quelques semaines et présentations plus tard, le projet est adopté : 23 imprimantes sont commandées, autant de chèques de 350€ avancés. Une petite équipe se monte, l’aventure est lancée !

Une première étape

Les débuts sont très encourageants. L’enthousiasme, la créativité, des idées claires aussi : le prototype s’améliore sans cesse sur le papier, pendant que les négociations vont bon train avec des fournisseurs chinois. Nous arrêtons le choix pour le principal élément de l’imprimante : les vis à billes sont commandées et arrivent quelques semaines plus tard.

Il est difficile, sans y être confronté, d’imaginer ce que représente un tel projet. Des premiers repères apparaissent : sachant que l’artisan principal ne ménage pas sa peine et y consacre un temps important, il faut malgré tout quatre mois pour que le premier prototype extrude ses premières pièces.

Plus nous avancerons dans l’année et plus la pression montera sur Tom et Laurent dans leur projet d’entreprise. Tom sera contraint progressivement de se détacher du projet : nous perdons une ressource précieuse.

(Depuis, Tom et Laurent ont acheté une Prusa I3… pour finir par investir dans une Ultimaker ! La première dort dans une armoire, la deuxième tourne à fond dès que nécessaire. Preuve s’il en est que nous avons fait choix intéressant.)

Transition

De retour fin septembre, j’entre à nouveau dans l’équipe. Et comme on ne fabrique pas une imprimante sans un niveau minimum de connaissances, je passe du temps à me former. Printrbot, Foldarap, Ultimaker, Sketchup, Marlin, Repetier, Slic3r, Cura, Arduino, ramps, câblages, moteurs, etc… Je me construis progressivement un background notamment au travers de nombreuses discussions avec les membres du lab (work in constant progress).

La période semble donc être un temps creux pour le projet (c’est à ce moment que commencent les « Alors ? Ça imprime » un poil ironique en guise de bonjour : amusant au début…). Elle sera en réalité nécessaire pour prolonger mon implication jusqu’à maintenant.

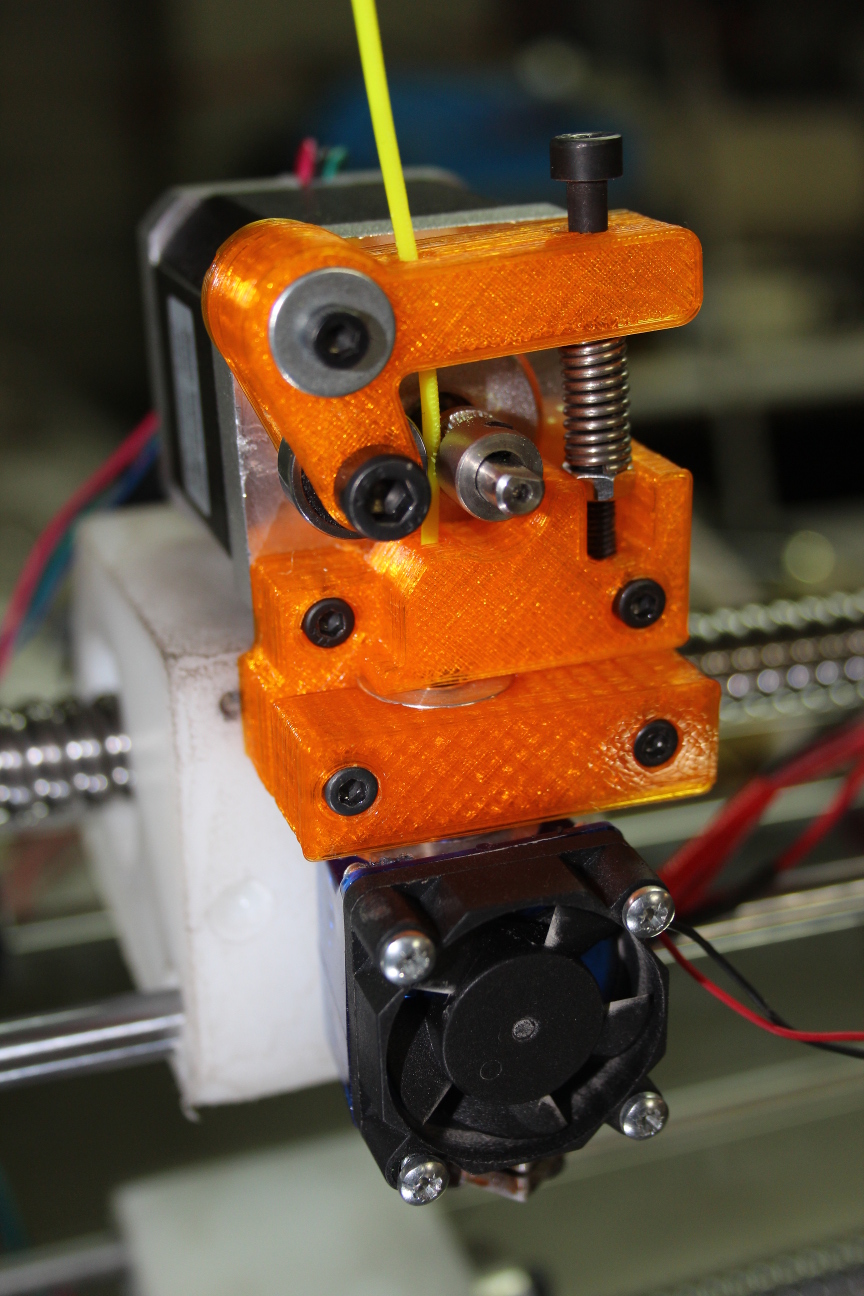

Un résultat tangible tout de même : la naissance de l’extrudeur qui équipera l’Electrorap. Fork d’un modèle alu de chez Printrbot, il est simple à imprimer et à monter. Et redoutablement compact. Les hotends standard s’y plug facilement.

Le chariot se déplaçant en X change également : nous décidons qu’il sera un porte-extrudeur (donc séparé), ce qui laissera une grande marge de manœuvre pour avancer par la suite dans ce domaine.

Voici le montage final avec un hotend E3D :

Un nouveau regard

Sans compétence mécanique, le projet piétine dans ce domaine. Les échanges sur le sujet se font plus nombreux en fin d’année et Zenos finit par rejoindre le bateau. Fort du grand défrichage opéré par Tom (encore merci !) et armé d’un regard différent donc complémentaire, la structure de l’Electrorap va connaitre une transformation.

Il est principalement question de rigidité et de simplification : les angles imprimés sont remplacés par des angles alu, les montants restent en acier mais maintenant en L, la jonction sous le plateau n’est plus nécessaire et est supprimée. J’en oublie surement mais voici le résultat :

Et pour avoir participé au montage, je confirme : c’est simple et très très solide. Cette base est indéniablement bonne et prometteuse.

Une grande partie des pièces imprimées sont également reprises : il faut s’adapter au nouveau châssis, améliorer la robustesse et penser à la future production. Pour ne pas devenir un cauchemar, la production de kits nécessite d’être anticipée dans le design. Il est d’ailleurs envisagé d’avoir deux déclinaisons des pièces d’assemblage : une pour usinage avec les moyens du lab ou en externe et une dans l’esprit reprap, à imprimer.

Nous travaillons également sur le lit chauffant et Zenos trouve LA colle qui servira pour joindre la plaque et le lit silicon (en 220V, pour une chauffe aussi rapide que l’extrudeur !) : le nom m’échappe mais c’est la seule sourçable par tout le monde et qui accepte 200° (température nécessaire pour imprimer en nylon, un des objectifs initiaux).

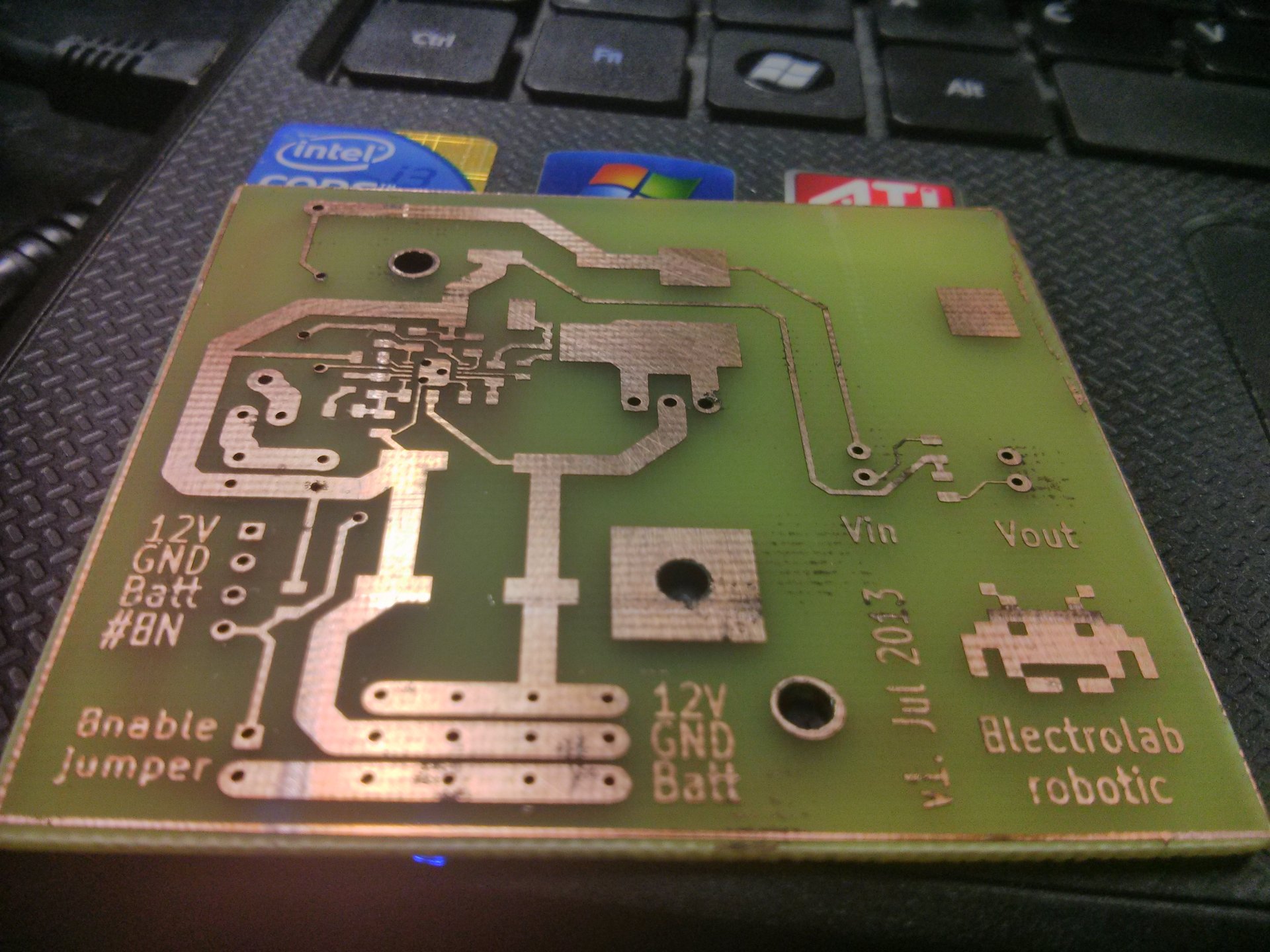

Côté élec, on remet également tout à plat avec Raoul. Le principal changement à ce niveau c’est d’arrêter de balancer du 24V dans un circuit pas prévu pour… On repasse donc en 12V et on sécurise un peu le montage temporaire en utilisant une planche pour caler les éléments. Ça reste malgré tout un bon bazar de fils : le câblage final devra être bien pensé.

Tous ces changements constituent le deuxième prototype que voici dans sa totalité :

What’s next ?

A l’utilisation, des contraintes apparaissent.

Nous constatons dans un premier temps que l’extrudeur oscille lors de ses déplacements. C’est une mauvaise surprise ! Après analyse, les vis à billes sont incriminées : nous ne pourrons pas nous appuyer structurellement dessus, il faut revoir nos plans. La décision est prise de renforcer les guides linéaires en passant à un diamètre de 10 et en sourçant un alliage de meilleure qualité. C’est aujourd’hui la principale cause de ralentissement du projet. Alors que les fournisseurs chinois répondent en quelques heures à n’importe quelle demande (mais sur une qualité ne correspondant pas pour ces guides), leurs équivalents Français doivent être harcelés.

Avec les premières impressions, nous connaissons également des pertes de pas sur des vitesses de déplacement plutôt standard. Les causes possibles sont multiples : sur-contrainte des vis à billes, élec+moteurs pas adaptés, paramétrages du firmware à modifier…

Le premier point sera traité par le renforcement des axes linéaires et l’utilisation des vis à billes uniquement en entrainement (nous passons d’ailleurs d’un diamètre 16 à 12 pour x et y). Il est également question de se passer des fameux pololu qui ne répondent pas à nos attentes. Je travaille pour ma part sur les paramétrages firmware et toute aide est la bienvenue.

Enfin, à l’usage, nous percevons d’autres faiblesses sur différentes pièces imprimées : support des moteurs z, fixations hautes des vis à billes z, jonctions plateau guides linéaires. Autant de temps à passer pour changer les dessins tout en tenant compte des évolutions en cours.

Il n’en reste pas moins, qu’en termes d’impressions, les résultats sont plus qu’encourageants. Voici une de nos pièces test fétiches, imprimée en PLA, couches de 0.2mm, deux « murs », aucun remplissage et sans ventilateur. Je vous laisse apprécier la finesse de certaines courbes :

Il restera ensuite à avancer sur le câblage et le placement dans le châssis de la carte, de l’alimentation (à sourcer) avec une ventilation adéquate. Toute aide est également bienvenue !

Mais Alors ? C’est pour quand ?

Question bien légitime, à laquelle j’ai pris l’habitude de ne plus répondre !

Vous le savez maintenant, il reste du chemin à parcourir. Pour autant, les contraintes de production de kits peuvent ne pas s’appliquer pour la production des premières imprimantes. J’ai donc décidé avec moi-même (j’espère que le CA n’en prendra pas ombrage, sinon… tant pis !) d’avancer sur une version intermédiaire. L’avantage est que je n’aurais qu’à solliciter ponctuellement les savants et moins dépendre de conditions externes (les charges de chacun sur tant d’autres projets).

Je pense ainsi pouvoir avancer plus rapidement sur la partie mécanique. Je précise qu’il ne s’agit pas de faire des concessions sur nos objectifs. Mais s’adapter à la situation en utilisant des solutions fiables qu’on ne peut envisager sur une grande production d’imprimantes.

J’écris ces lignes le dimanche 31 mai. Il est trop tôt encore pour vous présenter les choix effectués : c’est en cours de validation. Mais promis, je vous tiens au courant rapidement ?

Vous pouvez me solliciter si vous avez des questions ou commentaires. De préférence par mail : j’essaie au maximum d’utiliser mes temps de présence les mardi et jeudi soir à avancer.

Vincent

Télécharger la vidéo : Version Sd / Version HD